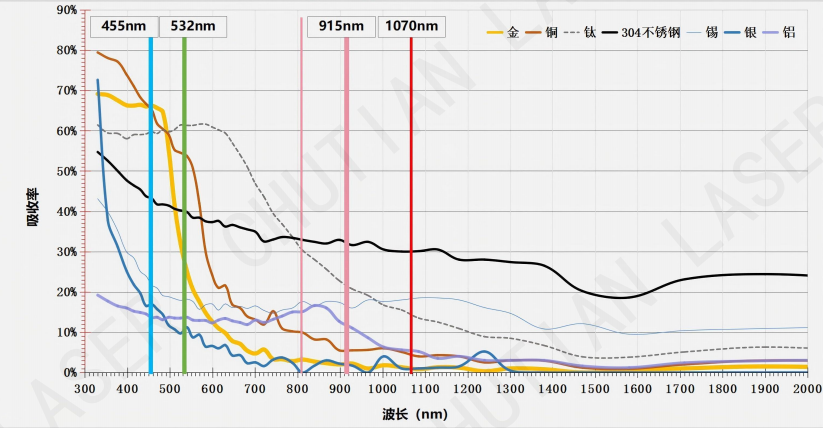

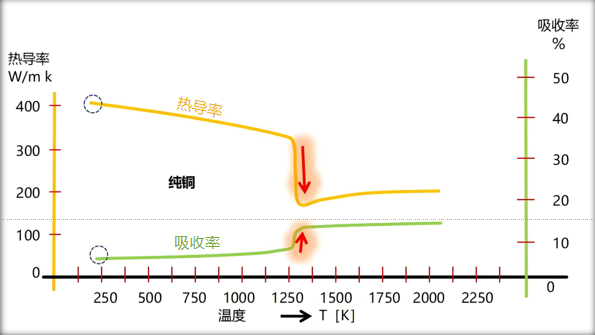

铜材料对不同波长激光的吸收特性存在显著差异。在450nm蓝光波段,铜的吸收率可达65%以上,而在1080nm红外波段,固态铜的吸收率仅为5%左右。这种差异源于金属中自由电子对光子的相互作用机制不同——蓝光光子能量较高,能够更有效地被电子吸收并转化为热能。

传统红外激光焊接时,铜材从固态到液态的吸收率突变(5%→65%)会导致焊接过程失稳。蓝光激光由于初始吸收率就较高,实现了从预热到深熔的平稳过渡,显著改善了工艺稳定性。

采用自由空间光学系统,将蓝光半导体激光与红外光纤激光在空间域进行合成:

蓝光激光:大光斑(通常0.5-2mm),功率密度相对较低(105-106 W/cm²)

红外激光:小光斑(通常50-200μm),功率密度较高(106-107 W/cm²)

复合光斑创造了独特的温度场分布:

前导蓝光区:实现材料预热(≈600℃),建立稳定的热梯度

核心红外区:在预热区实现深熔焊接(≈1083℃)

尾随蓝光区:提供缓冷过程,控制凝固组织

实验数据显示,在3mm厚紫铜焊接中,复合激光相比单一红外激光的能量利用率提高约40%,达到75%以上。

气孔率:<0.5%(单一红外激光通常>3%)

飞溅数量:减少80%以上

热影响区宽度:减小约30%

复合激光的工艺参数窗口比传统激光焊接扩大2-3倍,显著提高了生产稳定性和良品率。

结论:蓝光复合激光焊接技术通过精确控制不同波长激光的空间分布和时间序列,实现了对高反射材料焊接过程的优化控制,为高质量铜材焊接提供了可靠的解决方案。

400-960-6856

400-960-6856 电话

电话

在线咨询

在线咨询

微信

微信

微信公众号

返回顶部

返回顶部